Проект системы оперативно-дистанционного контроля тепловой сети

Содержание

- Пояснительная записка

- 1. Выбор приборов контроля

- 2. Расположение контрольных точек

- 3. Оснащение контрольных точек элементами системы ОДК

- 4. Порядок монтажных работ

- 4.3. Маркировка кабеля

- 5. Подготовка к сдаче в эксплуатацию

- 6. Порядок эксплуатации и организация контроля трубопровода

- 6.1. Виды проверки состояния трубопроводов

- 7. Примечание

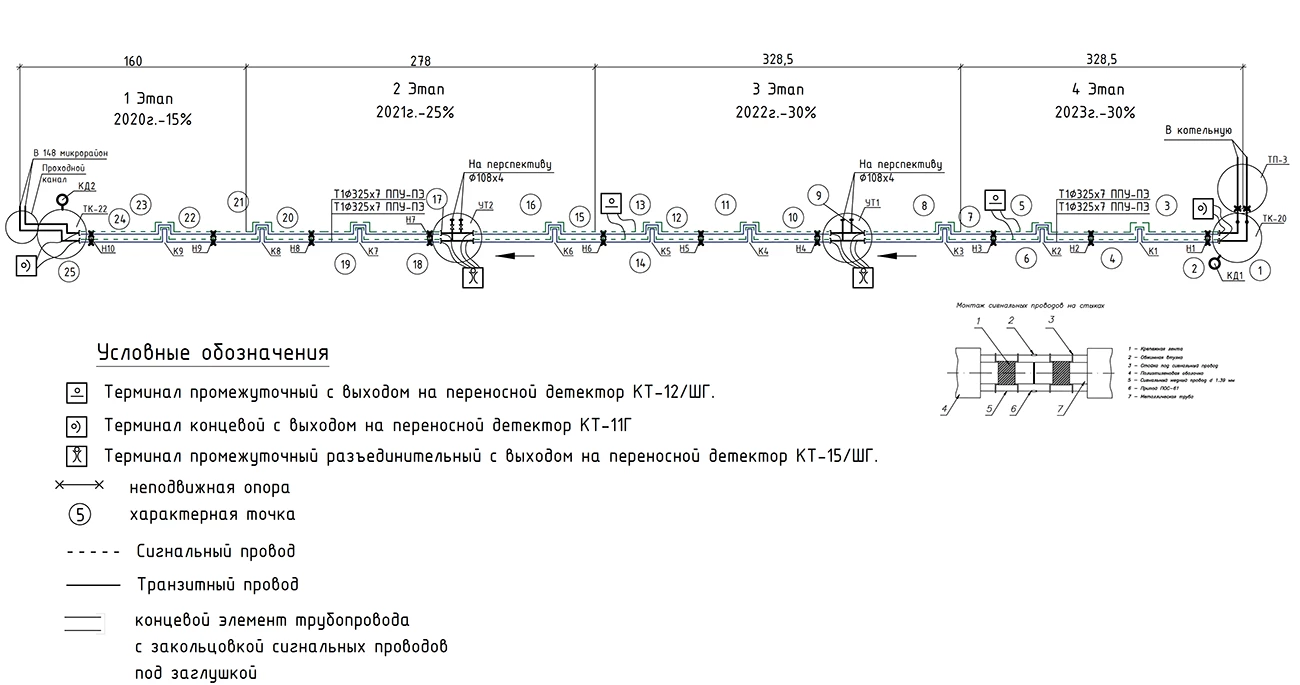

- Монтажная схема СОДК

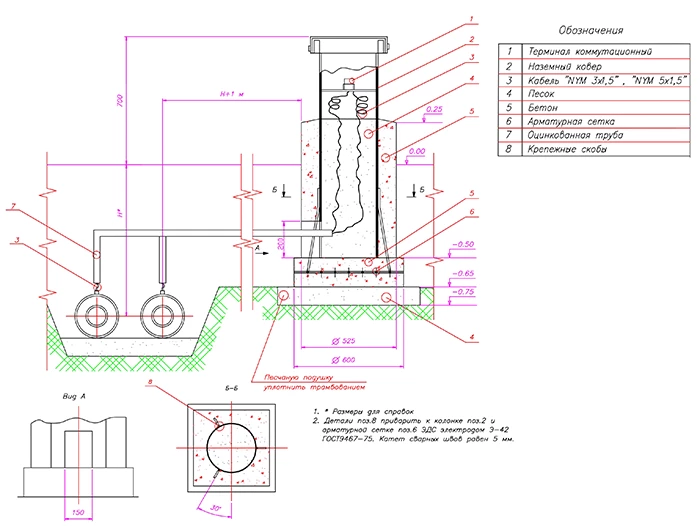

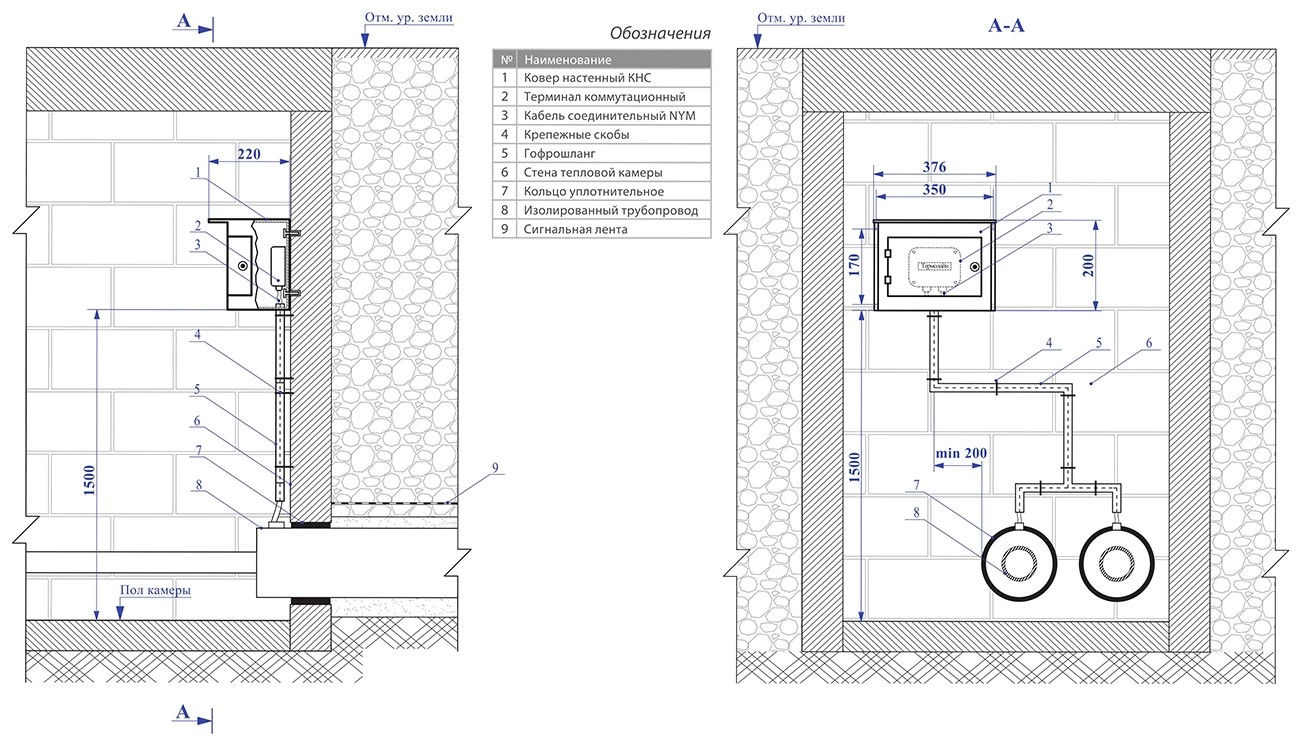

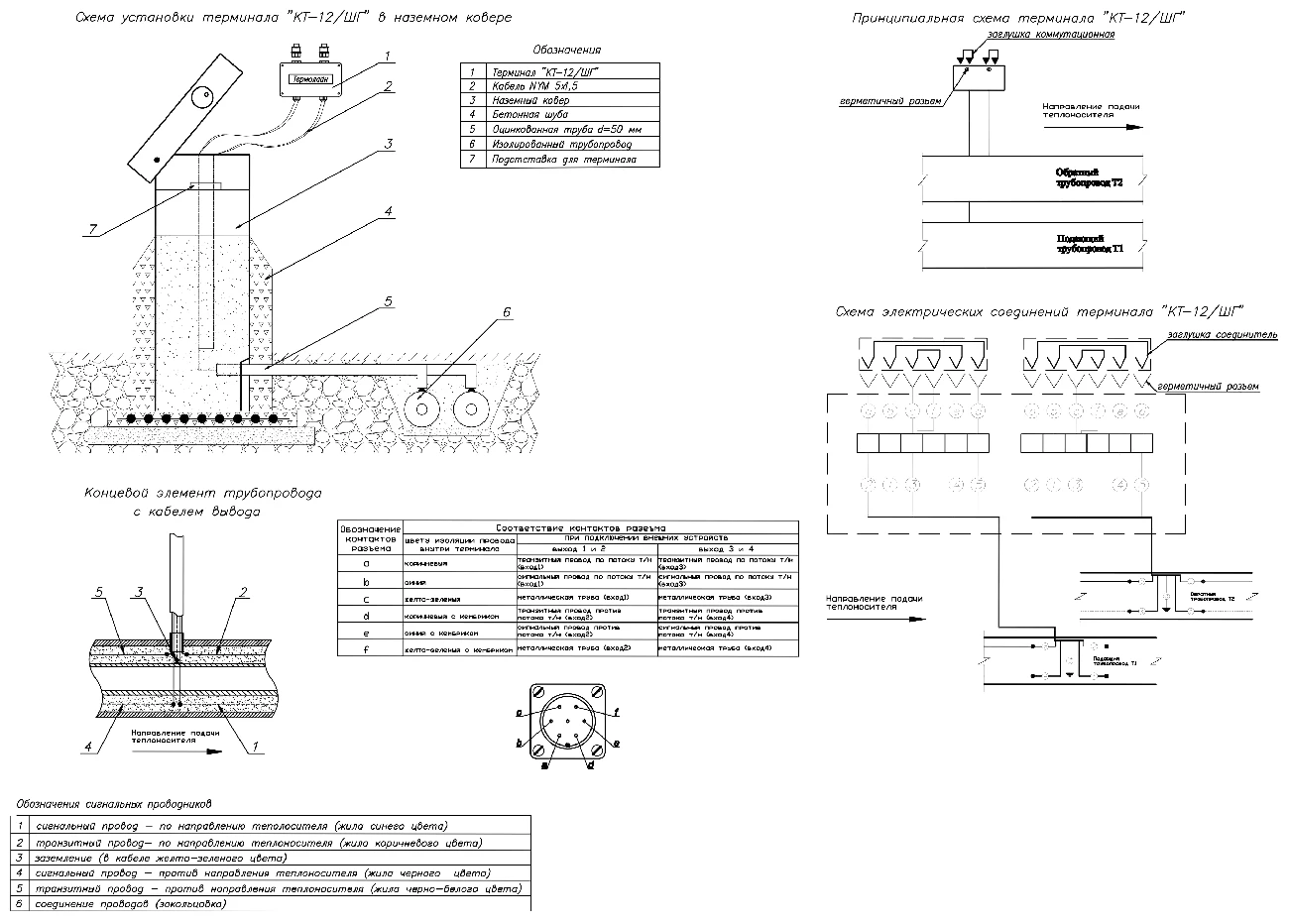

- Монтаж наземного ковера в точке контроля

Пояснительная записка

Пояснительная записка содержит описание принятых технических решений по формированию системы оперативно-дистанционного контроля для конкретного участка с целью организации эксплуатационного контроля этого участка. В записке производится обоснование:

- Выбора приборов контроля.

- Расположения контрольных точек.

- Оснащения каждой контрольной точки элементами системы ОДК.

- Порядок монтажных работ.

- Подготовка к сдаче в эксплуатацию.

- Порядок эксплуатации и организация контроля трубопровода.

1. Выбор приборов контроля

Выбор вида приборов контроля для проектируемого участка производиться исходя из возможности подвода (наличия) напряжения 220В к проектируемому участку на все время эксплуатации трубопровода.

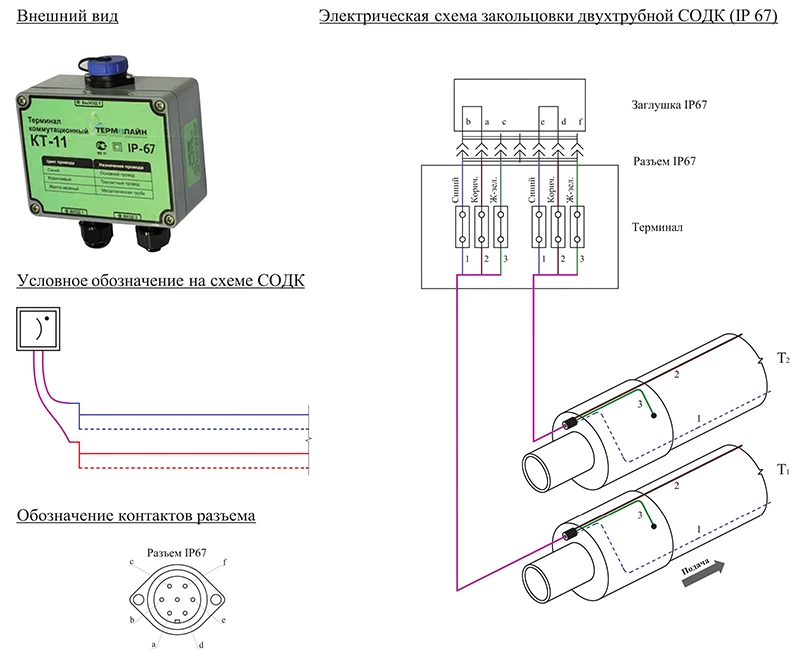

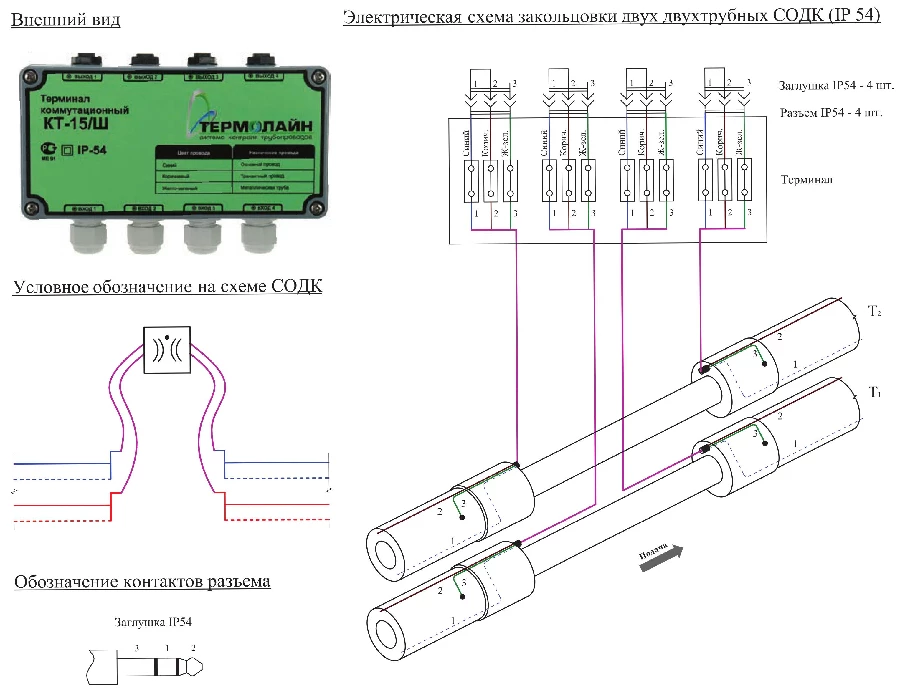

Поскольку на проектируемом участке отсутствуют подобные объекты, то контроль всего трубопровода предполагается осуществлять переносным детектором повреждений, подключая его к коммутационным терминалам марки «КТ-11Г» , «КТ-12/ШГ» и КТ-15ШГ.

Выбор количества приборов для проектируемого участка должен производиться исходя из протяженности проектируемого участка трубопровода. В случае, когда протяженность проектируемого участка больше максимально контролируемой длины одним детектором (см. характеристики в паспорте), то необходимо разбить теплотрассу на несколько участков с независимыми системами контроля.

Количество участков (N) определяется по формуле:

N= Lnp./L max, где

- Lnp. - длина проектируемой теплотрассы, м

- Lmax - максимальный диапазон действия детектора, м

Полученное значение округляется до целого числа в большую сторону.

В данном случае L^. = 1082 м Lmax = 5000 м и, следовательно, система контроля будет на всем — проектируемом участке единая, и контроль будет осуществляться одним детектором.

2. Расположение контрольных точек

Контрольные точки предназначены для доступа к сигнальным проводам эксплуатационного персонала с целью определения состояния трубопровода.

На данном проектируемом участке необходимо обустроить шесть контрольных точек. Согласно Своду Правил СП 41-105-2002 «Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб с индустриальной изоляцией из пенополиуретана в полиэтиленовой оболочке» контрольные точки располагаются:

- В конечных точках проектируемого трубопровода. При длине участка менее 100 метров допускается устройство только одной концевой контрольной точки.

- В промежуточных точках трубопровода, таким образом, чтобы расстояние между двумя соседними контрольными точками не превышало 300±50 метров.

- В начале каждого бокового ответвления от основного трубопровода, если длина этого ответвления 30 метров и более (вне зависимости от расположения других точек контроля на основном трубопроводе).

- В местах, где проектируемый трубопровод будет прокладываться трубами не изолированными в пенополиуретане (подвалы домов, тепловые камеры).

3. Оснащение контрольных точек элементами системы ОДК

3.1. Выбор характерных точек

Характерные точки - это определенные места на проектируемом трубопроводе, где система контроля наименее надежна и может быть повреждена с большей вероятностью.

Контрольная точка всегда будет являться характерной для трубопровода, а характерная точка не всегда будет контрольной.

3.2. Состав контрольной точки:

- Элемент трубопровода с кабелем вывода.

- Соединительный кабель/Комплект удлинения кабеля «КУК-3», «КУК-5».

- Коммутационный терминал.

- Ковер наземный.

- Корпус повышенной герметизации.

3.3. Оснащение контрольных точек:

|

Номер характерной точки |

Элемент системы ОДК |

Количество |

Ед. изм. |

|

1 |

Концевой элемент трубопровода с кабелем вывода Ф325х7/450 |

2 |

Шт. |

|

|

Терминал концевой «КТ-11Г» |

1 |

Шт. |

|

6 |

Промежуточный элемент трубопровода с кабелем вывода Ф325х7/450 |

2 |

Шт. |

|

|

«КУК-3» |

2 |

Шт. |

|

|

Терминал промежуточный «КТ-12/ШГ» |

1 |

Шт. |

|

|

Ковер наземный |

1 |

Шт. |

|

9 |

Концевой элемент трубопровода с кабелем вывода Ф325х7/450 |

4 |

Шт. |

|

|

Терминал проходной «КТ-15/ШГ» |

1 |

Шт. |

|

14 |

Промежуточный элемент трубопровода с кабелем вывода Ф325х7/450 |

2 |

Шт. |

|

|

«КУК-3» |

2 |

Шт. |

|

|

Терминал промежуточный «КТ-12/ШГ» |

1 |

Шт. |

|

|

Ковер наземный |

1 |

Шт. |

|

17 |

Концевой элемент трубопровода с кабелем вывода Ф325х7/450 |

4 |

Шт. |

|

|

Терминал проходной «КТ-15/ШГ» |

1 |

Шт. |

|

25 |

Концевой элемент трубопровода с кабелем вывода Ф325х7/450 |

2 |

Шт. |

|

|

Терминал концевой «КТ-11Г» |

1 |

Шт. |

3.4. Виды характерных точек:

- запорная арматура;

- контрольные точки;

- неподвижные опоры;

- углы поворотов трубопровода;

- места окончания изоляции, не оборудованные точкой контроля;

- ответвления от основного ствола теплотрассы (тройники и т.п. включая спускники).

3.5. Описание выбранных характерных точек

|

Описание характерной точки |

Номер точек |

|

Характерная точка являющаяся точкой контроля |

1, 6,9, 14, 17, 25 |

|

Компенсаторы |

3, 5, 8, 11, 13, 16, 19, 21, 23 |

|

Неподвижные опоры |

2, 4, 7, 10, 12, 15, 18, 20, 22, 24 |

3.6. Расчет количества материалов для монтажа СОДК на стыках

- Количество стыков на проектируемом трубопроводе N^ct. 348 стыков

- Количество кабельных подсоединений Наб = 34 шт.

- Количество закольцовок №ак.= 22 шт.

3.7. Используемое оборудование для монтажа

- Комплект для монтажа и ремонта системы ОДК «МРК-05» - 1 шт.

- Комплект материалов для заделки стыков «МРК-06» - 1 шт.

- Контрольно-монтажный тестер - 1 шт.

3.8. Используемые материалы и расход

|

№ |

Наименование |

Расход на стык |

Расчет |

Итого |

|

1. |

Втулка обжимная |

2 шт. |

2 * (Nk) = 2 * 348 = 656 шт. |

696 шт. |

|

2. |

Держатель проводов |

4 шт. |

4 * Nk = 4 * 348 = 1392 шт. |

1392 шт. |

|

3. |

Лента крепёжная (L = 50 м) |

0,75 м |

NEct. * 0,75 = 348 * 0,75 = 261 м |

|

|

|

|

|

|

|

7 рулонов |

|

|

4. |

Газовый баллон (220 гр.) |

4 грамм |

4 * (W + 2 *Ккаб. + 0,5 * Кзак.) = 4 * (348 + 2 * 34 + 0,5 * 22) = 4 * (348 + 68 + 11) = 1708 гр. |

8 баллонов |

|

|

5. |

Припой (катушка 100 гр.) |

4 грамм |

4 * (Жт. + 2 * Ккаб. + 0,5 * Кзак.) = 4 * (348 + 2 * 34 + 0,5 * 22) = 1708 гр. |

17 катушек |

|

|

6. |

Паста паяльная (банка 20 гр.) |

2 грамм |

2 * (Жт. + 2 * Ккаб. + 0,5 * Кзак. ) = 2 * (348 + 2 * 34 + 0,5 * 22) = 854 гр. |

43 банки |

|

- Пункты №1 и №2 входят в состав комплекта материалов для заделки стыков.

4. Порядок монтажных работ

4.1. Общие требования

- Монтаж элементов СОДК трубной части заключается в правильном соединении сигнальных проводников на стыках трубопровода.

- Сигнальные проводники на стыках соединять в строго указанном порядке: основной сигнальный провод соединять с основным, а транзитный с транзитным.

- Основной сигнальный проводник должен быть расположен всегда справа по направлению теплоносителя.

- Основной сигнальный проводник визуально отличается от транзитного проводника маркировкой.

- Основной сигнальный проводник должен быть промаркирован на заводе-изготовителе трубы.

Маркировка должна осуществляться красной краской (на части провода, выступающие из изоляции на торцах трубы) либо весь провод должен быть луженым (белого цвета). - Транзитный провод не маркируется и имеет цвет меди (красный).

- Во все ответвления трубопровода подключать только основной сигнальный провод, а транзитный должен проходить мимо ответвлений, не заходя ни в одно из них.

- Запрещается подключать боковые ответвления к транзитному проводу, расположенному слева по ходу подачи воды к потребителю.

- Монтаж сигнальных проводников осуществлять после сварки стальной трубы.

- Торцы изоляции всех элементов трубопровода (прямые трубы, отводы, тройники, неподвижные опоры и т.п.) должны быть защищены от воздействия влаги - рекомендуется защита с помощью полиэтиленовой пленки.

- онтаж сигнальных проводников на стыковых соединениях производить только после проверки сопротивления изоляции и сопротивления проводников (проверка на целостность) каждого элемента трубопровода.

- Максимальная длинна кабеля от трубопровода до терминала - 10 м. В случае, если необходима большая длинна кабеля, установить проходной терминал как можно ближе к трубопроводу.

- Монтаж терминала производить в соответствии с указанной маркировкой на прилагаемых схемах.

- Монтаж элемента трубопровода с кабелем вывода производится с учетом направления подачи теплоносителя.

- Контрольная стрелка на оболочке должна совпадать с направлением подачи теплоносителя к потребителю. На обратной трубе монтаж элемента с кабелем вывода производится по направлению подачи теплоносителя прямой трубы.

- Направление потока на прямой трубе

- Направление потока на обратной трубе

- В тепловой камере кабель прокладывать в гофрошланге.

- После завершения монтажных работ указать в «Таблице характерных точек» расстояние между точками - на основании данных с исполнительной схемой стыков.

- После завершения монтажных работ указать в Таблице №5 «Таблица соединительных кабелей» фактическую длину соединительных кабелей, установленных в точках контроля.

4.2. Порядок монтажа проводников на стыках

- Соединить основной сигнальный и транзитный провод на торцах трубопровода с помощью обжимной втулки.

- С помощью пассатижей, на следующем стыке, аккуратно выпрямить и растянуть скрученные в спираль провода и, не допуская изломов, расположить параллельно трубе.

- С помощью ножа удалить с торцов труб на стыке наружный слой пенополиуретановой изоляции на глубину 10 мм.

- При помощи крепежной ленты прикрепить к металлической трубе стойки для фиксации проводников (держатель). Одним отрезком ленты фиксируются одновременно два держателя для разных проводов. Лента оборачивается вокруг стальной трубы 2 раза с нахлестом 10 %.

- Провода зачистить с помощью наждачной бумаги от остатков пены и краски, а затем тщательно обезжирить.

- Натянуть провода для соединения «встык» и отрезать лишние части кусачками, таким образом, чтобы не было слабины при соединении.

- Произвести измерение сопротивления проводов на первом стыке (начиная от торца

трубы) с помощью контрольно-монтажного тестера. - Занести снятые показания в Таблицу №4 «Акт проверки системы ОДК во время монтажных работ» - образец приведен ниже. Таблицу заполнять во время монтажных работ для каждого стыка. Номера стыков должны совпадать с номерами, указанными в схеме стыков.

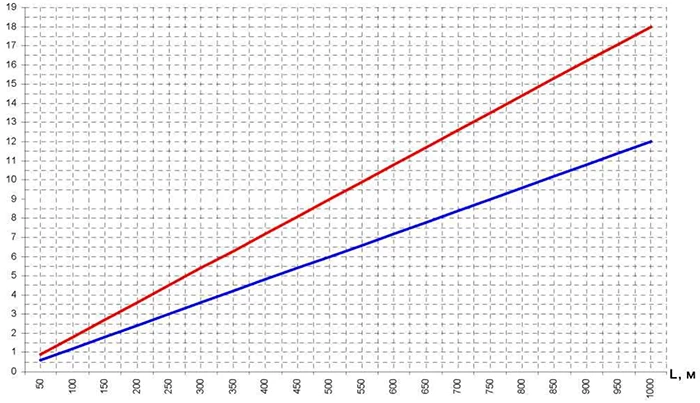

- Сравнить снятое значение сопротивления проводов с нормативными значениями для данной длины смонтированных проводников. Нормативные значения сопротивления проводов указаны в Графике 1 «Нормативное сопротивление проводов».

- Если снятое значение отличается от нормативного значения произвести заново соединение проводов на предыдущем стыке.

- Произвести измерение сопротивления изоляции на первом стыке с помощью контрольно-

монтажного тестера. - Занести снятые показания в Таблицу №4.

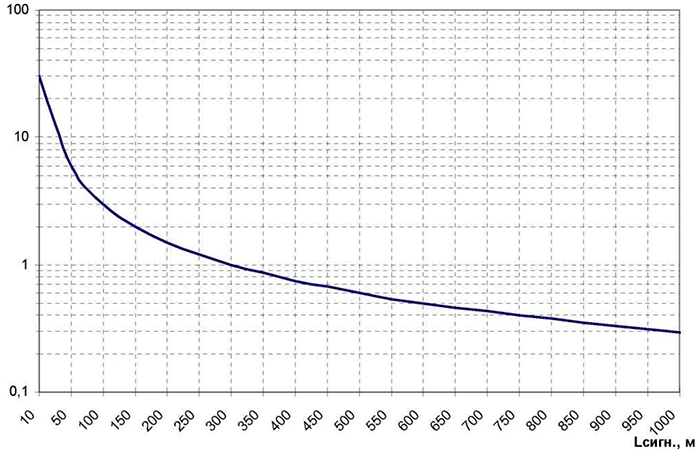

- Сравнить снятое значение сопротивления изоляции с нормативными значениями для — данной длины смонтированных проводников. Нормативные значения сопротивления

изоляции указаны в Графике 2 «Нормативное сопротивление изоляции». - Если снятое значение отличается от нормативного значения произвести заново соединение проводов на предыдущем стыке.

- После устранения выявленных дефектов произвести повторное измерение параметров.

- Произвести соединение основных сигнальных проводников на стыке.

- Вставить основной сигнальный провод первой трубы в обжимную втулку на 1/2 часть ее длины. Опрессовать соединение с помощью обжимных клещей.

- Вставить основной сигнальный провод второй трубы в обжимную втулку до упора с другой стороны втулки. Опрессовать соединение.

- Полученное соединение обработать с помощью неактивного флюса. Нанести неактивный флюс на оба конца обжимной втулки.

- Обработанное соединение запаять с использованием припоя и паяльника (газового либо электрического).

- Проверить правильность соединения проводов.

- Зафиксировать спаянные проводники в прорезях держателя. Запрещено оборачивать держатели лентой поверх проводов.

- Произвести соединение транзитных сигнальных проводников на стыке также как и основных сигнальных проводов п.п.17 т- 22 настоящей инструкции.

- Произвести тепло- и гидроизоляцию стыка со смонтированными проводами.

- Перейти к монтажу системы на следующий стык трубопровода.

- Смонтировать последовательно все стыки на трубопроводе согласно указаниям п.п. 2 - 24 настоящей инструкции.

- Произвести измерение сопротивления изоляции и сопротивления проводов с помощью контрольно-монтажного тестера с полностью смонтированной системы ОДК и занести данные в Таблицу №4 «Акт проверки системы ОДК во время монтажных работ» в графу ИТОГО.

«Акт проверки системы ОДК во время монтажных работ»

|

Адрес объекта |

|

||||||

|

Монтажная организация |

|

||||||

|

Специалист, исполняющий измерения |

|

||||||

|

Специалист ответственный за измерения |

|

||||||

|

№ стыка |

Длина трубы, м. (Ьтр.) |

Длина сигнальной петли, м. (Ьтр.) |

Сопротивление проводов, Ом/м, (Ипр.) |

Сопротивление изоляции (Ииз.) |

|||

|

|

|

|

расчетное (Р=0,015Ом/м), Ом/м |

текущее значение |

расчетное значение, МОм |

текущее значение |

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

|

|

|

|

|

|

|

|

Дата начала монтажа |

|

|

|

|

|

|

|

|

Дата окончания монтажа |

|

|

|

|

|

|

|

|

Подпись специалиста проведшего измерения |

|

|

|

|

|

|

|

|

Подпись специалиста ответственного за измерения |

|

|

|

|

|

|

График 1

«Нормативное сопротивление проводов»

График 2

«Нормативное сопротивление изоляции» RM3, МОм

4.3. Маркировка кабеля

После окончания монтажных работ произвести маркировку соединительных кабелей и данные маркировки занести в Таблицу №5 «Таблица соединительных кабелей».

4.3.1. Содержание маркировки

- Марка кабеля.

- Назначение трубопровода.

- Длина кабеля (физическая) в метрах.

- Номер характерной точки, в которой находится кабель.

- Номер ближайшей характерной точки, в сторону которой направлен предизолированный трубопровод с данным кабелем.

Маркировка кабеля состоит из трех групп символов разделенных знаком тире: - Первая группа состоит из двух цифр. Цифры обозначают номера характерных точек: первая цифра - номер характерной точки, в которой установлен кабель, вторая цифра - номер ближайшей характерной точки, в сторону которой направлен предизолированный трубопровод с данным кабелем.

- Вторая группа состоит из одной буквы и одной цифры. Буквы и цифры обозначают назначение трубопровода.

- Третья группа состоит из цифр. Цифры обозначает физическую длину кабеля в метрах.

Пример маркировки кабеля на бирке: «1/2—Т1—8», где

- 1 - номер характерной точки, в которой установлен кабель;

- 2 - номер ближайшей характерной точки, в сторону которой направлен трубопровод;

- Т1 - подающий трубопровод;

- 8 - длина кабеля в метрах.

«Таблица №5»

«Таблица соединительных кабелей»

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Маркировка кабеля на бирке |

Номер точки, где установлен кабель |

Номер точки, к которой направлен кабель |

Назначение трубопровода |

Длина кабеля по проекту, м |

Длина кабеля по факту, м |

Марка кабеля |

|

«1/6 - Т1 - 221 |

1 |

6 |

Подающий |

221 |

|

NYM 3x1,5 |

|

«1/6 - Т2 - 221 |

1 |

6 |

Обратный |

221 |

|

NYM 3x1,5 |

|

«6/9 - Т1 - 180 |

6 |

9 |

Подающий |

180 |

|

NYM 3x1,5 |

|

«6/9 - Т2 - 180 |

6 |

9 |

Обратный |

180 |

|

NYM 3x1,5 |

|

«9/14 - Т1 - 202 |

9 |

14 |

Подающий |

202 |

|

NYM 5x1,5 |

|

«9/14 - Т2 - 202 |

9 |

14 |

Обратный |

202 |

|

NYM 5x1,5 |

|

«14/17 - Т1 - 166 |

14 |

17 |

Подающий |

166 |

|

NYM 3x1,5 |

|

«14/17 - Т2 - 166 |

14 |

17 |

Обратный |

166 |

|

NYM 3x1,5 |

|

«17/25 - Т1 - 313 |

17 |

25 |

Подающий |

313 |

|

NYM 3x1,5 |

|

«17/25 - Т2 - 313 |

17 |

25 |

Обратный |

313 |

|

NYM 3x1,5 |

5. Подготовка к сдаче в эксплуатацию

Перед сдачей трубопровода в эксплуатацию провести измерения сопротивления изоляции и сопротивления проводников для каждого участка системы ОДК отдельно. Данные измерения проводить после полного завершения монтажных работ.

Полученные при измерении значения занести в Таблицу №6 в соответствующие столбцы. Предварительно заполнить в Таблицу №6 столбец 6. Данные для этого столбца рассчитать, суммировав данные из столбца 3 Таблицы №6 с фактическими длинами соединительных кабелей, взятых из Таблицы №5 «Таблица соединительных кабелей».

«Таблица №6»

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Участок СОДК (№ характерной точки) |

Назначение трубопровода |

Расчетная длина сигнальной линии участка без кабеля ксигн.., м |

Расчетное значение сопротивления изоляции участка, Яиз.., МОм |

Расчетное значение сопротивления проводов на участке, (Япр..,Ом) |

Фактическая длина Сигнальной линии с кабелем, Ьф., м |

Фактическое значение сопротивления изоляции Яиз.., МОм |

Фактическое значение сопротивления проводов К-пр.Л Ом |

|

1-6 |

Т1 |

442 |

0,68 |

6,63 |

|

|

|

|

1-6 |

Т2 |

442 |

0,68 |

6,63 |

|

|

|

|

6-9 |

Т1 |

378 |

0,8 |

5,67 |

|

|

|

|

6-9 |

Т2 |

378 |

0,8 |

5,67 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9-14 |

Т1 |

404 |

0,74 |

6,06 |

|

|

|

|

9-14 |

Т2 |

404 |

0,74 |

6,06 |

|

|

|

|

14-17 |

Т1 |

332 |

0,9 |

4,98 |

|

|

|

|

14-17 |

Т2 |

332 |

0,9 |

4,98 |

|

|

|

|

17-25 |

Т1 |

626 |

0,48 |

9,39 |

|

|

|

|

17-25 |

Т2 |

626 |

0,48 |

9,39 |

|

|

- столбец 3 – данные получены по формуле Lсигн. = 2 х Lтр. (значение Lтр. суммарное брать из «Таблицы характерных точек» лист 9 Графической части проекта).

- столбец 4 – данные получены расчетом по Графику 2 (по формуле Rиз.=300/ Lсигн.)

- столбец 5 – данные получены расчетом по Графику 1 (по формуле Rпр. = ρ x Lсигн.), ρ=0,015

Данные измерения проводить после полного завершения монтажных работ. Данные измерений занести в Акт работоспособности системы ОДК.

Приемка в эксплуатацию системы контроля должна проводиться в присутствии представителей строительной организации, организации производившей монтаж системы ОДК, и представителей эксплуатирующей организации.

5.1.Необходимо проверять при приемке

- Наличие и качество концевых заглушек изоляции. Концевые заглушки не должны иметь трещин, порезов, отслоения от полиэтиленовой оболочки и металлической трубы, а также других подобных дефектов, влияющих на надежность и герметичность конструкции.

Металлические заглушки должны иметь защитное антикоррозионное покрытие. - Наличие четкой и верной маркировки на соединительных кабелях и коверах.

- Наличие всех приборов, оборудования и элементов системы ОДК, указанных в проекте.

- Соответствие длин кабелей, указанных в проекте, с длинами указанными на маркировочной бирке.

- Соответствие исполнительной схемы СОДК с фактической схемой.

Все обнаруженные недостатки и отклонения от проекта указываются в Акте работоспособности системы контроля. Система ОДК в эксплуатацию не принимается. После устранения всех недостатков производится повторная сдача в эксплуатацию.

6. Порядок эксплуатации и организация контроля трубопровода

Контроль состояния трубопроводов, оснащенных СОДК, должна осуществлять мобильная группа в составе двух человек.

Подобная группа для осуществления точных и оперативных действий по контролю должна быть оснащена следующим оборудованием:

- Импульсный рефлектометр «Рейс-105М».

- Программа для обработки и хранения рефлектограмм «Рейд-6».

- Персональный компьютер (переносной компьютер).

- Переносной детектор повреждений ДПП-АМ «ПИККОН».

- Контрольно-монтажный тестер «АМ-2002» (либо другое подобное оборудование).

Для оперативности определения места дефекта, (если он вдруг будет зафиксирован) группа должна брать с собой на выезд по каждой теплотрассе, запланированной к обслуживанию, следующие информационные материалы:

- Паспорт трассы (схема СОДК, схема стыков и т.п.).

- Рефлектограммы в виде компьютерных файлов .rfg в памяти РС.

- Журнал обслуживания.

Проверка состояния трубопровода должна проводиться двух видов: плановая и квартальная.

6.1. Виды проверки состояния трубопроводов

6.1.1. Плановая проверка

Плановая проверка (детекторный контроль) осуществляется с использованием детекторов повреждений - стационарных и переносных. Детекторный контроль позволяет только определить вид и наличие дефекта типа «намокание» и «обрыв». Периодичность обслуживания составляет не менее 2-х раз в месяц (рекомендуется 1 раз в неделю) как для трубопроводов, обслуживаемых с помощью стационарного детектора так и для трубопроводов, обслуживаемых с помощью переносного детектора.

Отчет о состоянии теплотрассы необходимо заносить в Журнал обслуживания. В журнале помечаются следующие данные: дата проверки, Ф.И.О. проверяющего, показания детектора.

Проверку состояния теплотрассы осуществлять переносным детектором повреждений, подключая его в контрольных точках №№ 1, 25, к коммутационному терминалу «КТ-11Г», в контрольных точках №№ 6, 14 к коммутационному терминалу «КТ-12/ШГ» либо в контрольных точках №№ 9,17, к коммутационному терминалу «КТ-15ШГ.

При появлении сигнала о дефекте необходимо использовать импульсный рефлектометр «Рейс-105М» для обнаружения места дефекта и осуществлять проверку аналогично локаторному контролю (см. ниже).

6.1.2. Квартальная проверка

Квартальная проверка заключается в полном обследовании трубопровода и системы ОДК. Квартальная проверка производится с использованием импульсного рефлектометра и контрольномонтажного тестера типа «АМ-2002». Подобный контроль называется локаторным контролем.

Локаторный контроль позволяет определить место дефекта, а также записывать текущие характеристики участка теплосети, а именно - текущая рефлектограмма, текущее сопротивление изоляции, текущее сопротивление проводов. Критерии оценки состояния трубопровода описаны выше. Все данные квартальной проверки заносятся в Архив.

7. Примечание

Все изменения, внесенные в схему СОДК в процессе монтажных работ, должны быть учтены и указаны в исполнительной схеме СОДК.

Монтажная схема СОДК

Примечание

1. При окончании работ по этапам 1,2,3 - закольцевать сигнальный провод с транзитным и установить металлическую заглушку 325-1-ППУ-ПЭ-215 ГОСТ30732-2006.

Спецификация в монтажной сфере

|

Поз. |

Обозначение |

Наименование |

Завод- изготовитель |

Ед. изм. |

Кол. |

Хар.точка единицы, установки |

Примечание |

|

|

|

Проектируемая теплотрасса |

|

|

|

|

|

|

|

|

(1 ЭТВП -15%) |

|

|

|

|

|

|

1 |

"ДПП - ВМ" |

Детектор поврежд. переносной многоур. марки "ПИККОН" |

ООО "Термолайн" |

шт. |

1 |

1,6,9,14,17,25 |

Для контроля состояния трубопровода |

|

2 |

"КТ-11Г" IP67 |

Терминал концевой с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

25 |

Для закольцовки и подключ. перенос. детектора |

|

3 |

"ПКУ-1" |

Переходное устройство |

ООО "Термолайн" |

шт. |

1 |

|

Для подключения переносного детектора |

|

4 |

"Рейс-105М" |

Импульсный рефлектометр (локатор повреждений) |

ООО "Термолайн" |

шт. |

1 |

|

Для определения мест повреждения |

|

5 |

"КНС" |

Ковер настенный |

ООО "Термолайн" |

шт. |

1 |

25 |

Для установки концевого терминала в тепловой камере |

|

6 |

"КУК-3" |

Кооплект удлинения 3.х иильного провода |

ООО "Термолайн" |

шт. |

2 |

25 |

Для наращивания соединительного провода |

|

|

|

Для монтажа системы ОДК на стыках |

|

|

|

|

|

|

7 |

"TL - 1.25" |

Втулка обжимная |

ООО "Термолайн" |

шт. |

128 |

Стык |

Для соединения проводов на стыках |

|

8 |

"СКП" |

Держатель провода |

ООО "Термолайн" |

шт. |

256 |

Стык |

Для фиксации проводов на стыках |

|

9 |

"ЛК-50" |

Лента клейкая (L=50o) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для крепления держателей к трубе |

|

10 |

"GB-520" |

Сменный газовый баллон 520 ол |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для пайки опрессованных обжимных втулок |

|

11 |

"ПОС-61" |

Припой (катушка 100гр.) |

ООО "Термолайн" |

шт. |

3 |

Стык |

|

|

12 |

"ТТ-20" |

Паста паяльная (банка 20гр.) |

ООО "Термолайн" |

шт. |

7 |

Стык |

|

|

13 |

"МРК-05" |

Комплект монтаино.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа системы ОДК |

|

14 |

"МРК-06" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа стыковых соединений |

|

Для контроля качества монтажных работ, ПИ-труб и фасщнных частей |

|||||||

|

15 |

"ВМ-2002" |

Контрольно.монтаиный тестер |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для контроля сопротивления изоляции и сигнальной ленты |

|

|

|

(2 ЭТВП -25%) |

|

|

|

|

|

|

1 |

"КТ-15/ШГ" IP67 |

Терминал промеж. разъедин. с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

17 |

Для соединения/разъединения СОДК |

|

2 |

"КУК-3" |

Комплект удлинения 3.х жильного провода |

ООО "Термолайн" |

шт. |

4 |

17 |

Для наращивания соединительного провода |

|

Для монтажа системы ОДК на стыках |

|||||||

|

3 |

"TL - 1.25" |

Втулка обжимная |

ООО "Термолайн" |

шт. |

188 |

Стык |

Для соединения проводов на стыках |

|

4 |

"СКП" |

Держатель провода |

ООО "Термолайн" |

шт. |

376 |

Стык |

Для фиксации проводов на стыках |

|

5 |

"ЛК-50" |

Лента клейкая (L=50o) |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для крепления держателей к трубе |

|

6 |

"GB-520" |

Сменный газовый баллон 520 мл |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для пайки опрессованных обжимных втулок |

|

7 |

"ПОС-61" |

Припой (катушка 100гр.) |

ООО "Термолайн" |

шт. |

4 |

Стык |

|

|

8 |

"ТТ-20" |

Паста паяльная (банка 20гр.) |

ООО "Термолайн" |

шт. |

10 |

Стык |

|

|

9 |

"МРК-05" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа системы ОДК |

|

10 |

"МРК-06" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа стыковых соединений |

|

|

|

|

|

|

|

|

|

|

Для контроля качества монтажных работ, ПИ-труб и фасщнных частей |

|||||||

|

11 |

"ВМ-2002" |

Контрольно.монтажный тестер |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для контроля сопротивления изоляции и сигнальной ленты |

|

|

|

|

|

|

|

|

|

|

|

|

(3 ЭТВП -30%) |

|

|

|

|

|

|

1 |

"КТ-12/ШГ" IP67 |

Терминал промежуточный с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

14 |

Для соединения/разъединения СОДК |

|

2 |

"КТ-15/ШГ" IP67 |

Терминал промеж. разъедин. с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

9 |

Для соединения/разъединения СОДК |

|

3 |

"КПЗ" |

Ковер наземный |

ООО "Термолайн" |

шт. |

1 |

14 |

Для защиты оборудования в точках контроля |

|

4 |

"КУК-3"/"КУК-5 |

Комплект удлинения 3.х и 5.ти жильного провода |

ООО "Термолайн" |

шт. |

4/2 |

14,9 |

Для наращивания соединительного провода |

|

|

|

Для монтажа системы ОДК на стыках |

|

|

|

|

|

|

5 |

"TL - 1.25" |

Втулка обжионая |

ООО "Термолайн" |

шт. |

208 |

Стык |

Для соединения проводов на стыках |

|

6 |

"СКП" |

Держатель провода |

ООО "Термолайн" |

шт. |

416 |

Стык |

Для фиксации проводов на стыках |

|

7 |

"ЛК-50" |

Лента клейкая (L=50o) |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для крепления держателей к трубе |

|

8 |

"GB-520" |

Сменный газовый баллон 520 мл |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для пайки опрессованных обжимных втулок |

|

9 |

"ПОС-61" |

Припой (катушка 100гр.) |

ООО "Термолайн" |

шт. |

5 |

Стык |

|

|

10 |

"ТТ-20" |

Паста паяльная (банка 20гр.) |

ООО "Термолайн" |

шт. |

13 |

Стык |

|

|

11 |

"МРК-05" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа системы ОДК |

|

12 |

"МРК-06" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажа стыковых соединений |

|

Для контроля качества монтажных работ, ПИ-труб и фасщнных частей |

|||||||

|

13 |

"ВМ-2002" |

Контрольно.монтажный тестер |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для контроля сопротивления изоляции и сигнальной ленты |

|

Поз. |

Обозначение |

Наименование |

Завод- изготовитель |

Ед. изм. |

Кол. |

Хар.точка единицы, установки |

Примечание |

|

|

|

(4 ЭТВП -30%) |

|

|

|

|

|

|

1 |

"КТ-12/ШГ" IP67 |

Терминал промежуточный с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

6 |

Для соединения/разъединения СОДК |

|

2 |

"КТ-11Г" IP67 |

Терминал концевой с выходом на переносной детектор |

ООО "Термолайн" |

шт. |

1 |

1 |

Для закольцовки и подключ. перенос. детектора |

|

3 |

"КНЗ" |

Ковер наземный |

ООО "Термолайн" |

шт. |

1 |

6 |

Для защиты оборудования в точках контроля |

|

4 |

"КНС" |

Ковер настенный |

ООО "Термолайн" |

шт. |

1 |

1 |

Для установки концевого терминала в тепловой камере |

|

5 |

"КУК-3"/"КУК-5 |

Комплект удлинения 3.х и 5.ти жильного провода |

ООО "Термолайн" |

шт. |

2/2 |

6,1 |

Для наращивания соединительного провода |

|

|

|

Для монтажа системы ОДК на стыках |

|

|

|

|

|

|

6 |

"TL - 1.25" |

Втулка обжимная |

ООО "Термолайн" |

шт. |

172 |

Стык |

Для соединения проводов на стыках |

|

7 |

"СКП" |

Держатель проводов |

ООО "Термолайн" |

шт. |

344 |

Стык |

Для фиксации проводов на стыках |

|

8 |

"ЛК-50" |

Лента клейкая (L=50м) |

ООО "Термолайн" |

шт. |

2 |

Стык |

Для крепления держателей к трубе |

|

9 |

"GB-520" |

Сменный газовый блон 520 мл |

ООО "Термолайн" |

шт. |

2 |

Стык |

|

|

10 |

"ПОС-61" |

Припой (катушка100гр.) |

ООО "Термолайн" |

шт. |

5 |

Стык |

для пайки отпрессованных обжимных втулок |

|

11 |

"ТТ-20" |

Паста паяльная (банка 20гр.) |

ООО "Термолайн" |

шт. |

13 |

Стык |

|

|

12 |

"МРК-05" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Дня монтажа системы ОДК |

|

13 |

"МРК-06" |

Комплект монтажно.ремонтный (набор инструментов) |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для монтажно стыковых соединений |

|

|

|

|

|

|

|

|

|

|

Для контроля качества монтажных работ, ПИ-труб и фащнных частей |

|||||||

|

14 |

"АМ-2002" |

Контрольно. монтажный тестер |

ООО "Термолайн" |

шт. |

1 |

Стык |

Для контроля соединения изоляции и сигнальной ленты |

|

|

|

|

|

|

|

|

|

Монтаж наземного ковера в точке контроля

|

Хар. точка |

Диаметр трубы, мм |

Расчетная длина, м |

Фактическая длина, м* |

|

|

|

|

|

Под. труба |

Обр. труба |

|

1-2 |

20325/450 |

3,5 |

|

|

|

2-3 |

20325/450 |

51,0 |

|

|

|

3-4 |

20325/450 |

81,0 |

|

|

|

4-5 |

20325/450 |

67,0 |

|

|

|

5-6 |

20325/450 |

27,0 |

|

|

|

6-7 |

20325/450 |

40,0 |

|

|

|

7-8 |

20325/450 |

67,0 |

|

|

|

8-9 |

20325/450 |

64,0 |

|

|

|

9-10 |

20325/450 |

4,0 |

|

|

|

10-11 |

20325/450 |

60,0 |

|

|

|

11-12 |

20325/450 |

61,5 |

|

|

|

12-13 |

20325/450 |

61,5 |

|

|

|

13-14 |

20325/450 |

27,0 |

|

|

|

14-15 |

20325/450 |

34,5 |

|

|

|

15-16 |

20325/450 |

61,5 |

|

|

|

16-17 |

20325/450 |

58,0 |

|

|

|

17-18 |

20325/450 |

4,0 |

|

|

|

18-19 |

20325/450 |

50,0 |

|

|

|

19-20 |

20325/450 |

51,0 |

|

|

|

20-21 |

20325/450 |

51,0 |

|

|

|

21-22 |

20325/450 |

51,0 |

|

|

|

22-23 |

20325/450 |

51,0 |

|

|

|

23-24 |

20325/450 |

49,0 |

|

|

|

24-25 |

20325/450 |

4,5 |

|

|

|

*- заполняется после завершения монтажных работ |

||||